ELETTRIFICAZIONE. Sicuri che sia l’unica soluzione? La visione neutrale è fondamentale

Se nelle macchine compatte è una delle possibili, concrete e attuabili alternative, l’elettrificazione non si prospetta come una strada oggettivamente percorribile su quelle di grandi dimensioni. A meno di applicazioni speciali. Anche a fronte di un ipotetico salto in avanti tecnologico delle batterie. Una scelta spesso mistificatoria a fronte di strategie di marketing dove il “green washing” conta più della sostanza e della neutralità tecnologica.

Elettrico. Sembra essere la parola d’ordine e chi non segue questo mantra è considerato “out”. A prescindere dal fatto che sarebbe corretto parlare di elettrificazione e non di elettrico, qual è l’attuale situazione del mercato?

Come possono eventualmente orientarsi le imprese che intendono lavorare con macchine ad emissioni locali zero?

Occorre fare una chiara distinzione e capire esattamente quali sono le applicazioni, cosa si deve fare e dove si deve lavorare. Anche perché ci sono costruttori, come ad esempio Wacker Neuson, che da oltre dieci anni propongono macchine compatte e attrezzature ad azionamento elettrificato con un ottimo riscontro del mercato. Questo grazie a tecnologie collaudate e ad una graduale e progressiva introduzione dei nuovi modelli senza mai rinunciare alle attrezzature e alle macchine convenzionali. Ma con una visione che guida il cliente attraverso scelte consapevoli che, nel tempo, diventano naturali. E anche, elemento assolutamente non di secondo piano, con costi di investimento sostenibili.

Elettrificazione

I costruttori cinesi come Sunward hanno puntato molto sulle grandi macchine elettrificate

Elettrificazione oltre l’ideologia

Che l’obiettivo di ridurre le emissioni sia prioritario è evidente e sotto gli occhi di tutti. Ma che questo debba essere fatto con una visione non ideologica è altrettanto vero.

Un approccio tecnologicamente non neutro comporta infatti evidenti difficoltà che, nei fatti, trascinano in avanti l’obiettivo finale. Tutto questo genera solo un rallentamento del processo di limitazione delle emissioni. Al contrario si potrebbero ottenere buoni risultati fin da subito andando a migliorare con ottime tecnologie esistenti una situazione oggettivamente critica.

La visione analitica

Alcuni costruttori stanno infatti percorrendo questa strada in modo analitico anche utilizzando tecnologie che potrebbero sembrare meno evolute. Ma nella realtà sono alla portata delle aziende che utilizzano le macchine oltre ad essere anche ampiamente collaudate.

Oltre a Wacker Neuson, per esempio, Merlo si è affacciata al mercato dei telescopici compatti con una macchina che rientra a pieno titolo nella elettrificazione di prodotto. L’e-Worker è infatti un telescopico completamente nuovo che sfrutta la tecnologia, conosciuta e impiegata da decenni, delle batterie al piombo. Un approccio del costruttore che ha infatti consentito di impiegare batterie che provengono ormai al 90% dal mercato del riciclo. Con un evidente impatto ambientale molto basso.

Grazie inoltre ad un dispositivo di aggancio e sgancio rapido è possibile sostituirle in meno di cinque minuti garantendo cicli operativi lunghi e senza problemi di ricarica. Si tratta di un approccio costruttivo che deriva da quello, ultradecennale, dei carrelli elevatori. Un modo di vedere che non solo ha aperto le porte di un nuovo mercato ma ha anche fatto capire ai propri clienti il potenziale operativo di un nuovo prodotto.

Elettrificazione

Merlo ha puntato sulle collaudate batterie al piombo che provengono al 90% dal mercato del riuso

La parola al mercato

È assolutamente comprensibile che le strategie di alcuni costruttori vogliano dare un segnale al mercato. Ma laddove la visione nega l’evidenza fisica sarà il mercato stesso ad emettere le proprie sentenze. Dichiarare infatti tempi di durata della carica delle batterie che non siano compatibili con i dati stessi della macchina, infatti, non è sicuramente una strategia lungimirante.

Volvo sta puntando molto sulle proprie macchine elettrificate con una visione che, però, appare spesso più entusiastica che realistica. Dimenticando, nel comunicare i propri dati di durata della ricarica delle batterie, che la fisica non è un’opinione e che i numeri, alla fine, non mentono.

Facendo quache verifica di massima

Se nelle macchine compatte la gestione della ricarica è oggi diventata gestibile anche nei cantieri ordinari, sulle grandi macchine questo passaggio non è affatto automatico. L’EC230 Electric, a fronte di una capacità della batteria di 264 kWh per una potenza installata di picco di 160 kW e in continuo di 105 kW, difficile che riesca a mantenere un’autonomia di 4 o 5 ore (a seconda dell’impiego) come dichiarato dal costruttore. Così come risulta difficile, a patto di non avere in cantiere un carica batterie da oltre 132 kWh, che in un paio d’ore si possa effettuare la ricarica. Vero è che Volvo fornisce in opzione un caricabatterie rapido da 150 kW con interfaccia CCS2 in grado di caricare la batteria in circa 90 minuti.

Ma occorre anche, cosa non da poco, avere un’allacciamento al cantiere che sia in grado di alimentare un flusso di questo tipo. Un cantiere medio ordinario oggi ha tendenzialmente un fabbisogno di circa 30/40 kW. Stiamo quindi parlando quindi di grandezze superiori di circa sei volte e che sarebbero necessarie solo per poter garantire l’uso di un escavatore per i pochi giorni necessari per le opere di demolizione o movimento terra.

Elettrificazione

Volvo è tra i costruttori che punta all’elettrificazione in modo quasi dogmatico

Oltre l’esercizio di stile

Occorre quindi andare oltre l’esercizio di stile e le strategie di marketing dove il “green washing” è oggi più uno slogan che non una visione sostanziale indirizzata al cliente e alla reale soluzione di specifiche

problematiche operative.

Di fatto il mercato è divisibile in due grandi categorie. Nella prima trova posto il compatto che viaggia su un binario a parte e dove la strada della elettrificazione può avere un senso se si basa su tecnologie “amiche”. Qui occorre avere a mente che affidabilità, semplicità di impiego e costi di investimento sostenibili sono i tre mantra fondamentali per avere successo.

Le problematiche delle grandi macchine

Le grandi macchine sono invece oggi difficilmente adattabili, se non in casi estremamente specifici, alle esigenze delle imprese comuni. LiuGong, ad esempio, è presente con una gamma all’insegna della elettrificazione che prevede anche pale gommate di media dimensione come la 856HE da 21 tonnellate di peso operativo per una capacità benna di 3,5 metri cubi. Ad Intermat è stata presentata la 870H, che sale di un gradino attestandosi nella classe dei 4,5 metri cubi.

Alcuni esemplari di 856H sono attualmente operativi in un impianto di calcestruzzo di Londra. Si tratta di una tipica applicazione che, come risaputo, richiede un uso sporadico della pala nel corso della giornata. E’ quindi in linea con l’autonomia della batteria in base alla dimensione della macchina stessa. Si tratta però di applicazioni molto specifiche dove anche le grandi macchine possono, con determinate condizioni al contorno, soddisfare i requisiti operativi richiesti. Non è un caso che la Holcim ha appena acquistato 600 macchine elettrificate proprio da LiuGong per utilizzarle nei propri stabilimenti.

Elettrificazione

LiuGong è oggi uno dei costruttori più evoluti in termini di elettrificazione

Elettrificazione. Una tecnologia che può avere un futuro?

L’elettrificazione ha sicuramente un futuro nel mercato delle macchine movimento terra. Tutti i costruttori, soprattutto nelle macchine compatte, si stanno infatti impegnando con soluzioni già oggi operative. A fianco di queste troviamo inoltre dei concept molto interessanti dove si intravedono possibili scenari operativi.

Come nel caso di Hitachi che, con la joint-venture EAC siglata insieme a KTEG, propone sul mercato un mini escavatore elettrificato da 5,5 tonnellate a sua volta integrato da modelli che arrivano fino alla classe delle 15 tonnellate. Bobcat ha presentato il suo Concept completamente elettrico T7X. Parliamo di elettrico e non di elettrificato perché infatti non si tratta di una macchina idraulica azionata da un motore elettrico ma di un track-loader dove tutti i movimenti sono azionati da degli attuatori elettrici.

Elettrificazione

Hitachi è fra i costruttori che propongono versioni elettrificate concretamente pensate per i cantieri ordinari

Una vera e propria nuova frontiera che potrà avere, grazie alla superiore efficienza, sviluppi molto interessanti. A patto che gli attuatori, grazie ad una produzione di serie con grandi numeri, possano arrivare ad un costo di costruzione accettabile. Per il modello T7X si parla oggi di circa 25.000 dollari per ogni attuatore della Moog raggiungendo quindi il costo di circa 100.000 dollari a Bobcat per la sola movimentazione del braccio.

Elettrificazione

La T7X è una macchina 100% elettrica e non semplicemente elettrificata

Il controllo dei costi

Siamo ancora lontani da un impiego diffuso delle macchine movimento terra elettrificate e fintanto che non vi sarà una visione di mix tecnologico questo obiettivo si allontanerà di volta in volta. A fronte di questo potrebbe invece essere molto proficuo l’impiego di macchine con tecnologie miste. Lo vediamo infatti da tempo su mezzi molto grandi come i dumper da miniera o gli impianti mobili di frantumazione e vagliatura. In uno scenario di questo tipo i motori a ciclo Diesel a basso impatto ambientale funzionanti ad HVO (faccio un esempio) alimentano motori elettrici che, a loro volta, azionano impianti idraulici e/o catene cinematiche con un’efficienza operativa molto elevata. Il tutto con dei consumi molto bassi, emissioni ridotissime e prossime allo zero e con un TCO decisamente interessanti.

Si tratta di una strada incredibilmente interessante che associa elettrificazione e tecnologia convenzionale prendendo il meglio di ognuna. Una via che, se si abbandona la miope visione ideologica, permetterà di ottenere grandi vantaggi sotto molti punti di vista. Sia ambientali, sia dei costi di gestione.

Elettrificazione

BOBCAT punta alle motorizzazioni certificate HVO

E l’idrogeno?

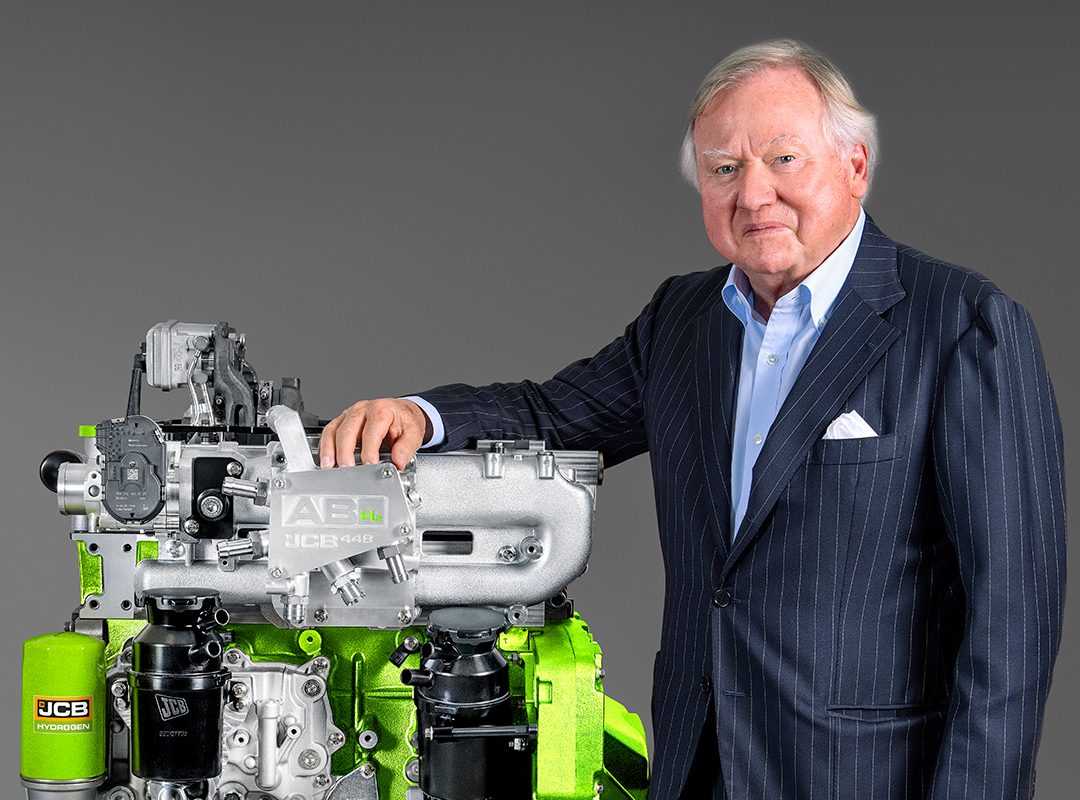

I motori ad idrogeno rappresentano attualmente più una strategia di marketing che non un’applicazione concretamente applicabile. Da un lato abbiamo infatti i motori a ciclo Diesel (sempre loro!), che ben si prestano ad operare con questo carburante.

Dall’altra c’è il contraltare di un fabbisogno energetico fortemente negativo per ottenere la molecola. A questo si aggiunge la difficile gestione per il rifornimento dei mezzi. L’idrogeno è infatti particolarmente complesso da maneggiare e le problematiche energetiche di fabbricazione non lo rendono ancora una valida alternativa nemmeno per l’alimentazione delle celle a combustibile. Il cui impiego sarebbe, almeno sulla carta, incredibilmente utile. La loro efficienza se alimentate ad idrogeno supera infatti il 95%.

Da questo punto di vista ci sono però grandi spiragli nell’impiego dell’energia in surplus prodotta in determinate condizioni dalle principali fonti rinnovabili come eolico e fotovoltaico. Uno scenario che apre nuove prospettive applicative.

Ovviamente stiamo alla finestra ad aspettare. Ma la prima ed utile mossa concreta potrebbe essere quella, estremamente semplice, di sostituire tutti i mezzi più obsoleti con macchine di ultima generazione alimentate ad HVO. Carburante in cui il nostro paese è leader e che abbatte le emissioni, rispetto ad un motore Stage V alimentato a gasolio, di circa il 90%. Basterebbe, come anticipato, ragionare con la testa e proporre quello che oggi la scienza ci mette davanti agli occhi.

Elettrificazione

JCB è stato fra i primi costruttori a pensare un sistema sostenibile per le motorizzazioni ad idrogeno