ABB e Nuh Cement. Elettrificare i grandi dumper per abbattere costi ed emissioni in atmosfera

ABB ha realizzato l'elettrificazione del dumper Euclid R85B della Nuh Cement. Un progetto altamente innovativo che ha visto il pieno recupero di una macchina giunta a fine vita abbattendo in modo significativo le emissioni in atmosfera e risparmiando l'investimento per un nuovo mezzo di queste dimensioni. Un caso pilota che apre nuove prospettive applicative nelle grandi cave.

ABB è stata fondamentale per la elettrificazione dei dumper Euclid della Nuh Cement. La piena conversione di macchine esistenti e a fine vita dalla motorizzazione ciclo Diesel a quella con motori elettrici è una novità assoluta per mezzi di questa dimensione. Si tratta, nello specifico, di dumper adibiti al trasporto di pozzolana nelle cave della Nuh Cement.

Un processo che ha coinvolto ABB e che ha permesso di:

- risparmiare circa 100.000 litri di carburante ed evitare l’emissione di 245 tonnellate di CO2 ogni anno

- ridurre drasticamente i costi di esercizio delle attività minerarie aumentando l’efficienza e le prestazioni complessive

ABB

Il dumper Euclid R85B della Nuh Cement è stato elettrificato restituendolo a nuova vita

Il retrofit di ABB su un dumper Euclid R85B

ABB si è concentrata su una macchina operativa già da lungo tempo. Stiamo parlando infatti del retrofit di un dumper Euclid R85B che la Nuh Cement impiega in una delle sue cave. Un mezzo che è quindi partito dalla classica motorizzazione diesel ed è “arrivato” alla propulsione completamente elettrificata a zero emissioni locali. Le due aziende hanno lavorato in stretta sinergia per sviluppare e realizzare il progetto. Si tratta infatti del primo caso al mondo di elettrificazione di un veicolo di queste dimensioni e di questa categoria.

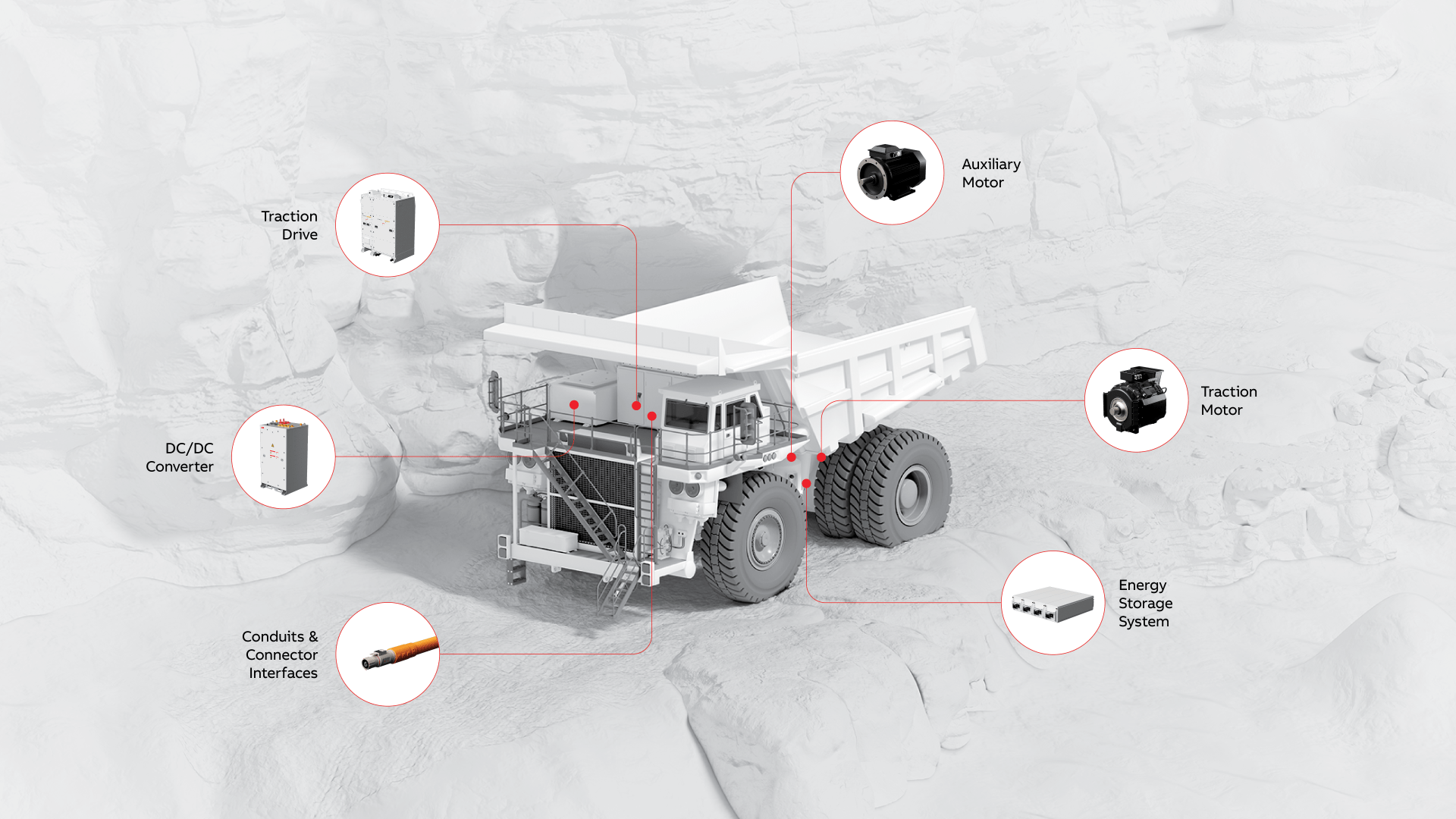

Oltre all’ingegnerizzazione complessiva del sistema, il contributo di ABB al progetto ha riguardato anche la fornitura di un convertitore BORDLINE® CC200. Oltre a questo è stata fornita anche una batteria di trazione, un motore di trazione con raffreddamento ad aria, l’elettronica di comando del veicolo, il sistema di gestione termica della batteria e un caricabatterie DC Fast.

ABB

Il progetto ha previsto una serie di interventi specifici sulla macchina esistente

La cava di Kocaeli-Körfez in Turchia

La cava in cui opera la macchina è situata nella parte orientale della regione di Marmara che circonda Istanbul. La sua morfologia è tale per cui i dumper percorrono il tragitto da carichi in discesa con una pendenza media del 18-20%. La frenata rigenerativa permette quindi al dumper di ricaricare la batteria durante la discesa. Una volta scaricato nella tramoggia di alimentazione risalgono fino alla sommità della miniera utilizzando solo l’energia elettrica generata precedentemente.

Il progetto ha offerto notevoli benefici. Il primo è quello di dare nuova vita ad un mezzo che era ormai prossimo al termine della sua operatività. Il secondo è di mettere in campo un approccio che supporta gli obiettivi di sostenibilità di Nuh Cement. Questo sia allungando la vita del mezzo, che era giunto al termine del suo ciclo di esercizio trentennale, sia consentendone l’utilizzo per molti anni ancora. Infatti la sostituzione del veicolo originale avrebbe comportato lo smaltimento di parecchie tonnellate di materiale. L’acquisto di un nuovo mezzo avrebbe inoltre comportato un investimento di alcuni milioni di dollari. Questa scelta ha invece generato un maggiore ritorno sull’investimento iniziale sostenuto da Nuh Cement circa trent’anni fa.

ABB

Il dumper elettrificato opera con un escavatore, anch’esso elettrificato, nella cava di Kocaeli-Körfez

Il minore impatto ambientale

Oltre alle efficienze economiche, l’intervento di retrofit di ABB su questo dumper produrrà un risparmio di circa 100.000 litri di gasolio ed eviterà emissioni di CO2 per 245 tonnellate all’anno. Stiamo quindi parlando del consumo di 58 automobili a benzina per un anno. La sostituzione del motore ciclo Diesel con la trasmissione elettrica di ABB offre una notevole diminuzione dei costi di esercizio grazie alla riduzione del consumo di carburante e degli interventi di manutenzione.

Inoltre il dumper ha prestazioni superiori aumentando la sua produttività. I lavoratori presenti sul sito estrattivo beneficiano del passaggio alla propulsione elettrica in termini di riduzione di rumore, vibrazioni e maggiore salubrità dell’ambiente.

Potrebbe interessarti

Estrazione mineraria: il metodo green targato Hitachi e ABB

Una visione a medio termine

Molte aziende che operano nel settore estrattivo si sono impegnate a ridurre le emissioni di gas serra del 30% entro il 2030. Questa soluzione retrofit sviluppata da ABB è a tutti gli effetti praticabile e veloce per raggiungere in modo rapido gli obiettivi di sostenibilità.

Gökhan Bozkurt, CEO del Gruppo Nuh Cement, ha evidenziato che “Questo progetto di retrofit è uno dei primi al mondo e siamo entusiasti del risultato. Apre la strada verso un futuro più sostenibile per il settore minerario e l’industria del cemento e ridurrà drasticamente i nostri costi e l’impatto ambientale”.

Edgar Keller, Presidente della divisione Traction di ABB Motion, ha rimarcato che “Il completamento di questo progetto è motivo di grande soddisfazione. Infatti dà nuova vita a macchine che altrimenti sarebbero state dismesse e, al tempo stesso, riduce i costi, abbatte le emissioni di anidride carbonica e aumenta la produttività di Nuh Cement. Dimostra che la conversione dei veicoli diesel all’elettrico è possibile e a portata di mano. È davvero giunto il tempo di abbattere le emissioni dell’industria mineraria”.

ABB

Gökhan Bozkurt (a destra) e Edgar Keller (a sinistra) alla presentazione del progetto di elettrificazione del dumper Euclid R85B. Una macchina che sarebbe giunta a fine vita ed invece è stata completamente rivista